Изготовление спинного груза

Достаточно часто в среде подводных охотников обсуждаются вопросы регулирования плавучести и предназначенные для реализации этой важной задачи технические средства. А их в последнее время появилось немало: различные вариации на тему грузовых поясов, жилетов и компенсаторов...

Однако, не смотря на это обилие, многие охотники все же используют традиционный спинной груз, в узком кругу посвященных нежно именуемый "сковородка". И эта популярность, скорее всего, объясняется тем, что имеющиеся недостатки все же окупаются достоинствами данного элемента снаряжения.

В предлагаемой Вашему вниманию короткой статье нет анализа положительных и отрицательных сторон данного девайса. Скажу лишь, что моя "дружба" с ним закончилась после травмы позвоночника – использование "сковороды" стало невозможным, а серьезная нагрузка на поясницу от большого количества грузов на ремне для теплого костюма резко сократила время комфортной охоты. Это обстоятельство сильно огорчало... Охотиться в жилете тоже по ряду причин оказалось неудобно.

После короткого участия в очередных тематических интернет-дебатах появилась идея придать этой самой "сковородке" анатомическую форму и, таким образом, решить не в шутку "наболевший" вопрос. Проделать это со свинцовым грузом, имеющим толщину 15-20мм несложно. Но для начала нужно его иметь. Старый груз за ненадобностью давным-давно был переплавлен, а сварная стальная форма была так же давно подарена друзьям.

То есть, потребовалось пройти весь этот путь заново.

Исходная задача состояла в том, чтобы изготовить один груз приемлемого качества и нужных характеристик с минимальными затратами средств, времени и физических усилий.

Решение оказалось столь простым, что захотелось написать о нем несколько строк. С надеждой, что кому-либо из коллег этот опыт пригодится.

Металл, сварка и фрезерование были сразу же отброшены из-за большой трудоемкости и необходимости применения специального оборудования.

Силиконовая, земляная и гипсовая формы не удовлетворяли требованиям из-за необходимости изготовления модели. Но певучее слово "гипс" почему-то все время вертелось в подсознании…

И вдруг: "Эврика! Гипс! Гипсокартон!"…

А почему бы и нет?

Прочен, армирован плотной бумагой, хорошо переносит нагрев, прекрасно обрабатывается, доступен, недорог и прочая масса достоинств.

Теперь – дело за малым: выполнить эскиз, расчет, изготовить форму и отлить груз…

Трапециевидный груз из моей "прошлой" жизни весил пять килограмм - меня это вполне устраивало.

В качестве образца и с любезного согласия автора за основу мною был взят приведенный ниже эскиз груза, в свое время разработанный и размещенный в сети Александром Сикало ( Дед_СД, Саверодонецк).

При площади поверхности (грубо) равной 317 кв. см. и толщине заливки в 10мм масса груза составит:

317 х 11,34 = 3, 594 кг.

При толщине заливки в 15 или 18мм масса груза будет соответственно равна:

3,594 х 1,5 = 5,391кг;

3,594 х 1,8 = 6,469кг.

То есть, габариты и масса изображенного на эскизе груза находятся в нужных пределах.

Поскольку предполагалась отливка отнюдь не выставочного образца, в качестве днища формы был взят обрезок ламинированной ДСП ( толщиной 18мм) и форма не закрывалась сверху крышкой, снабженной системой литников и прибылей.

Ну а теперь обо всем по-порядку…

Мне подвернулись под руку два куска гипсокартона толщиной 11 и 9мм. Набиралось вполне достаточных 19мм.

Гипсокартон обрезаем по размерам основания. Режем под линейку обычным ножом с выдвижным сменным лезвием: сделав ножом 5-6 проходов, по линии обламываем материал, а затем с тыльной стороны тоже прорезаем бумагу.

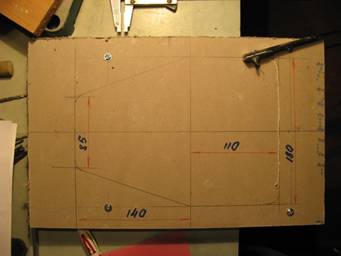

На одной из плоскостей гипсокартона строим чертеж.

Размечаем места будущих отверстий для крепежа ( 6 шт.).

Сложив листы гипсокартона ровно, друг на друга, сверлим сверлом Ø4мм четыре отверстия по бокам груза.

Шурупами 4,5 х 40мм крепим листы к основанию, вкручивая их по мере сверления отверстий.

Под шляпки использованных мною шурупов с потайной головкой, чтобы не повредить материал, я подложил шайбы.

Сверлим оставшиеся два отверстия – со стороны верхнего и нижнего оснований. Сверло Ø4мм. Эти отверстия под винты М4 будут использоваться в качестве установочных при разборке формы.

Не мудрствуя лукаво, убирать внутреннюю часть формы решил с помощью обычного "пионерского" лобзика. Оказалось – весьма удобно.

Для заправки пилы сверлим у линии на поле, подлежащем удалению, еще одно отверстие Ø 4мм.

Шурупы выкручиваем. В отверстия напротив оснований вставляем винты М4 и закручиваем на них гайки со стороны, обращенной к днищу. В основании сверлом большого диаметра ( у меня – 12мм ) выбираем углубления для гаек.

В отверстия, предназначенные для шурупов, на время обработки формы так же вкручиваем винты М4 и затягиваем с обратной стороны гайки.

Заправляем пилу и … поехали!

После того, когда внутренняя, ненужная часть, удалена, ножом, грубым напильником и крупной наждачной бумагой доводим до требуемого вида боковую поверхность. Я сделал ее конусной (расходящейся книзу), чтобы облегчить разборку формы.

Для крепления верхних ремней я решил поставить скобу из нержавеющей проволоки толщиной около 3мм. Изготовив ее "на глазок", на нижней части формы у верхнего основания сделал ножом соответствующее углубление.

Снова собираем снова все на основании. Скобу предварительно ставим на место.

В кружках – места установки шурупов, квадратами обведены места расположения гаек установочных винтов.

Из уголка подходящих размеров болгаркой вырезаем вставки для изготовления пазов под ремень.

Сверлим в них по одному отверстию Ø3,2мм.

Выбираем для них место в форме и, используя имеющиеся во вставках отверстия, как направляющие, сверлим отверстия в основании. Затем полученные в основании отверстия проходим еще раз, но уже сверлом ф 4мм. В отверстиях вставок режем резьбу М4 и устанавливаем их на место, заведя винты подходящей длины с тыльной стороны основания. Выступающую с лицевой стороны часть винтов можно убрать болгаркой.

Подтягиваем крепления. Все. Форма готова.

Для получения конечной массы около 5 килограмм, нам предстоит налить в форму свинец слоем чуть меньше 15мм. Поскольку уровнемер изобретать сложно, идем простым и надежным путем…

Мы готовы…

Запускаем полуавтоматическую печь дозированного плавления литьевого материала.

После заливки свинца получаем следующее:

Оказалось, что формальдегидная смола, содержащаяся в ламинированной ДСП, имеет свойство кипеть при температуре расплава. Это опасно – возможно разбрызгивание свинца (работать только в очках!!!) да и вид изделия от раковин несколько страдает.

Поэтому, наверное, в качестве днища формы лучше применять древесину лиственных пород.

После охлаждения формы приступаем к ее разборке.

Вывинчиваем шурупы.

Вывинчиваем винты, поддев их за шляпки.

Снимаем верхнюю часть формы.

Открутив винты, крепящие вставки, вынимаем отливку.

Вот она:

Легкими ударами молотка выбиваем вставки.

Форму собираем – она, оказывается, вполне выдержит еще несколько отливок.

А груз доводим до нужного вида с помощью напильника, ножа и шкурки. Грубые неровности можно предварительно выправить молотком с плоским обушком.

В итоге наших стараний (нужно заметить, что не особенно тяжких и долгих) получаем то, что и требовалось:

Удачи Вам, друзья! Александр Король

·

·

22 Комментария

Рекомендуемые комментарии